|

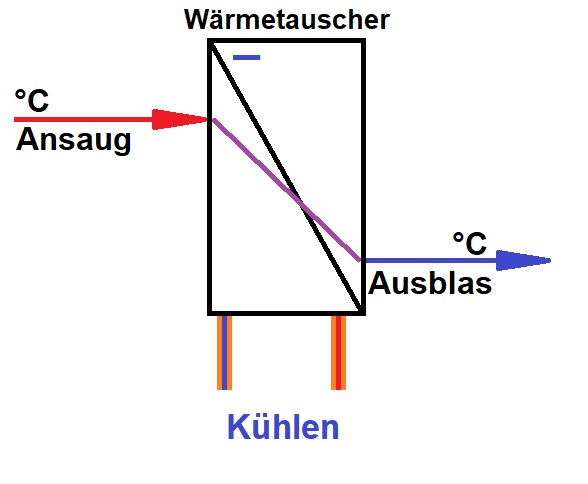

Überwachen aber wie? Zuerst sollte man sich klar werden welche Temperatur zu messen ist. In der Regel handelt es sich um eine Produkttemperatur (Milch, Fleisch, Gemüse, Blut, Medikamente,...) und das messen dieser Temperatur ist in der Regel aufwendig. Daher bedient man sich sinnvollerweise der Prozesstemperaturen (Lufttemperaturen) des Wärmetauschers. Denn die ausgeblasene Luft ist der kälteste Punkt und die angesaugte Luft der wärmste Punkt in einem geschlossenen Kühlraum. Die Produkttemperatur wird sich zwischen diesen beiden Temperaturen befinden. Vom messen nur einer Raumtemperatur ist abzuraten, denn es besteht eine Abhängigkeit von der Position des Raumsensors, sowie diverser Störeinflüsse wie z.B. Türöffnungszeiten, Einlagerungen und anderer Wärmequellen, die in keiner Weise dem Nutzer ermöglichen Rückschlüsse auf die eigentlichen Verhältnisse zu zulassen. Die Kosten des zweiten Fühler sind marginal mehr, da der Kabelzug eines zweiadrigen Kabels das gleiche kostet wie das eines 4 adrigen, zumal beide Luftfühler in der Regel nur wenige Zentimeter von einander entfernt sind. Jetzt kann jeder mit einfachen Mitteln selbst zum „Fachmann“ werden. Eine Temperatur eines Kühlraumes warnt vor Problemen. Denn sollte die Lufttemperatur stetig zu warm werden, ist absehbar das Produkt gefährdet. Gegenmaßnahmen können rechtzeitig eingeleitet werden. Ebenso lassen Zuluft- und Rücklufttemperatur des Wärmetauschers Aufschluss auf den eigenen Betrieb sowie die Kälteversorgung (oder Wärmeversorgung) durch den Kompressor zu. Solange die Temperatur der ausgeblasenen Luft nicht steigt, funktioniert die Kälteanlage. Steigt die angesaugte Luft hat man Wärmequellen im Raum (Türöffnung, Menschen, neue Waren, etc ...). Letzteres sind Probleme die der Betreiber selbst abstellen kann, erstere dagegen bedürfen der Fachfirma. Intelligente System errechnen aus obigen beiden Temperaturfühlern die Produkttemperatur, oder diese wird möglichst eindeutig durch einen dritten Sensor (z.B. Tauchfühler in Flasche, Einstechfühler, Plastik Huhn,...) simuliert damit legt man fest, wann Produkte umzulagern sind bevor diese verloren gehen. Ein Türschalter schließlich stellt sicher, dass die normale Nutzung nicht zur Erwärmung des Kühlraumes beiträgt, und bietet vor Verlust der Temperatur erhöhte Sicherheit. Zusätzlich senkt er auch die Energiekosten! Wie durch automatische Meldungen zu obigen Ereignissen schnell die Energiekosten um bis zu 20% gesenkt werden können. Wir planen gern ihre Lösung, bzw. erstellen Infobrief - HACCP/LMHV Kühlraum „Es braucht nicht viel zum managen von Qualität, Kosten und Sicherheit“ |

|

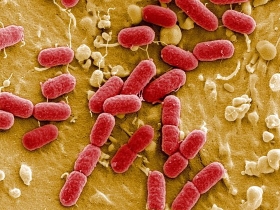

Warum Lebensmittelhygiene Unsere Lebensmittel stammen aus allen Teilen der Welt, und zwischen Produzenten und Endkunden liegen viele Kilometer und eine lange Zeit. Auf diesem Weg sind die Lebensmittel so zu behandeln, dass kein Qualitätsverlust (LMHV) oder gar Gefährdung des Endkunden entsteht. Denn auf jedem Lebensmittel befinden sich Mikroorganismen, die bei Verzehr im schlimmsten Fall Menschen töten (EHEC Edipemie Deutschland 2011). Kühlt man die Lebensmittel so wird damit die Vermehrung von Mikroorganismen kontrolliert (< -18°C kein Wachstum), und eine Gefährdung des Menschen (HACCP Temperaturüberwachung) wird durch Einhaltung einer Kühlkette auf ein Minimum reduziert. Die Waren erhalten ihre Qualität und Wert, denn sie bleiben länger frisch und verkaufsfähig. Die EG strebt nach einem hohen Schutzniveau für die Gesundheit der Menschen und Verbraucherinteressen bei Lebensmitteln in Europa (EG VO178/2002). Das Europäische Recht steht über dem nationalen Recht auch wenn in Deutschland die Bundesländer die Lebensmittelhygiene überwachen. Die Praxis zeigt das zwischen Anspruch (EG) und Wirklichkeit (kommunale Behörden) eine Lücke klafft (www.lebensmittelwarnung.de), die seine Auswirkungen in steigenden Zahlen an Lebensmittelvergiftungen hat (2015-2019 + ca.100%) Nach deutscher Lebensmittelhygiene-Verordnung (LMHV) ist jeder Betrieb, der Lebensmittel herstellt, verarbeitet oder in Verkehr bringt, verpflichtet, im Prozessablauf die für die Lebensmittelsicherheit kritische Kontrollpunkte zu ermitteln, konsequent zu überwachen und zu dokumentieren, sowie angemessene Sicherheitsmaßnahmen einzuleiten (§2 LMHV mit Verweis auf z.B. EU 852/2004 HACCP), um den Verbraucher vor gefährlichen Lebensmitteln zu schützen. Lebensmitteltemperaturen sind kritische Kontrollpunkte, die vom Transport, über den Wareneingang bis zum Verkauf an den Verbraucher prozessbegleitend aufzuzeichnen sind, und bei Bedarf für z.B. TK Waren ein Jahr rückwirkend nachzuweisen sind. Wie Temperaturen aufzuzeichnen sind erläutert u.a. der Codex Alimentarius z.B. "Quick Frozen Food" oder die EN 12830. Lebensmittel sind ein idealer Nährboden für Mikroorganismen und können mit Rückständen und Schadstoffen belastet sein, die die Gesundheit gefährden. Strenge Vorschriften regeln daher die Produktion, Lagerung, Verarbeitung und Zubereitung der Lebensmittel zum Schutze des Verbrauchers. Eine "nachhaltige Beeinflussung" von Lebensmitteln ist zu vermeiden (§2 LMHV). Bakterien und Temperaturen:

Beispiel: Demnach hat eine ausgefallene TK Zelle, bei der die Rücklufttemperatur innerhalb von 12 Stunden von -18°C auf -12°C angestiegen ist, bereits zu einer nachhaltigen Beeinflussung geführt, da sich die Anzahl der Mikroorganismen in den 12 Stunden exponentiell erhöht hat (EHEC z.B. benötigt nur 10..100 Bakterien zur Infektion!). beim Auftauen und weiterverarbeiten der Ware kann es demnach zu einer Kontamination von Verbrauchern kommen. Zur Vermeidung haben nach LMHV und HACCP Betriebe folgende Maßnahmen zu ergreifen:

Parallel dazu ist die Verordnung (EG) Nr. 2073/2005 über mikrobiologische Kriterien in Lebensmitteln im Januar 2006 in Kraft getreten, die in Bezug auf die mikrobiologische Sicherheit der Nahrungsmittel die Grenzwerte zu pathogenen Mikroorganismen sowie Indikatoren bei Überschreitung dieses Grenzwertes enthält. Die neuen mikrobiologischen Kriterien gelten ebenfalls für importierte Lebensmittel. |

||||||||||||

|

Kosten der Überwachung Selbst erzeugte, manuelle Temperaturlisten sind teuer und gefährlich für die Existenz. Bußgeldkosten Das nichtführen von Temperaturlisten, oder vorherige Ausfüllen von Temperaturlisten ist ebenso mit Aufwand verbunden und kann bis zu 50.000€ an Bußgeld führen. Lohnkosten Manche glauben, dass manuell geführte Temperaturlisten, die zur Vorlage und Entlastung für die überwachenden Behörden erstellt werden, nichts kosten. Denn Sie werden von Mitarbeitern erstellt, die ohnehin bezahlt werden. Man sollte sich folgende Annahmen kurz vor Augen führen. Je Messung muss ein Mitarbeiter (Temperaturliste nehmen, Stift und Messgerät nehmen), zu jeder Messstelle laufen ablesen und aufschreiben, wofür er wohlwollend angenommen 1 Minute benötigt. Bei 3 Messungen am Tag an 365 Tagen im Jahr und Lohnkosten für den Mitarbeiter von 8,50€/Stunde ergeben sich schnell Kosten von über 2000 Euro/Jahr. Nach 10 Jahren über 23.000 Euro. Diese Kosten enthalten nicht den Kauf des Messgerätes sowie dessen regelmäßige Validierung und Überprüfung. Diese Praxis wird Störungen in der Regel zu spät erkennen, und damit bleibt das Risiko von kostspieligen Warenverlusten (s. ...sind Warenverluste vermeidbar?) und der Komplettverlust des Geschäftes hoch. Ganz zu schweigen, dass es nicht im Einklang mit den jeweiligen Verordnungen zur Überwachung der Produkte (z.B. LMHV, Arzneimittelgesetz) steht, der Mitarbeiter eigentlich für andere Aufgaben eingestellt wurde, und eine automatische Temperaturüberwachung 10 Jahre ohne Ausfälle regelmäßig seine Arbeit verrichtet und dann deutlich weniger als 23.000 Euro kostet. Infobrief - Lohnkosten und Temperaturüberwachung Energie- & Betriebskosten Ebenso gibt es einen Zusammenhang zwischen Alarmhäufigkeit und Betriebskosten (Energie&Wartung) von Anlagen. Je weniger Störungen desto geringer der Energieverbrauch, ist die Anlage so eingestellt, dass sie sich im optimalen Betriebspunkt befindet, dann wird sie auch die geringsten Kosten verbrauchen, genauso wie Anlagen die häufig Probleme haben auch vermehrt Servicekosten nach sich ziehen. Das Betreiberinteresse ist den optimalen Betriebspunkt zu finden, und seine Einrichtung kostengünstigts zu betreiben. Dafür können einfach zusätzliche Stromsensoren angeschlossen werden oder Verdampfungs- bzw. Verflüssigungsdruck direkt gemessen werden und mit den Lufttemperaturen in Relation gebracht werden. Infobrief - Energiemonitorring Ausfallkosten Ist es erstmal zu einem Schaden gekommen, so belaufen sich die Kosten für den Umsatzverlust, die Entsorgung und Neubeschaffung der Waren, sowie verlorenes Vertrauen der gewechselten Kunden in wenigen Tagen ein vielfaches der Anschaffungskosten einer Temperaturüberwachung. Infobrief - wahre Kosten schlechter Temperaturüberwachung (Foodbereich) Sich somit der Kauf einer Temperaturüberwachung in der Regel im ersten Jahr rentiert! |